Nachdem 1872 das metrische System in Deutschland mit der "Maß- und Gewichtsordnung des Deutschen Reiches" eingeführt wurde, ist in der Forstwirtschaft der Festmeter das übliche Maß im Geschäftsverkehr. Seitdem wurden durch zahlreiche Mess- und Sortieranweisungen (z. B. Reichs-HOMA, Forst-HKS, RVR) sowie durch verschiedene gesetzliche Regelwerke (Mess- und Eichrecht, Einheiten- und Zeitgesetz) die Rahmenbedingungen, die der Ermittlung des Festmeters zugrunde liegen, genauer spezifiziert und laufend weiterentwickelt.

Rückblick in die jüngere Vergangenheit

Die neuesten Entwicklungen, die sich unmittelbar auf die Vermessung von Rohholz auswirken, ergaben sich 2015 mit der Verabschiedung der Rahmenvereinbarung für den Rohholzhandel in Deutschland (RVR) und durch die Neuregelung des gesetzlichen Mess- und Eichwesens im selben Jahr. Neben den rechtlich-formalen Rahmenbedingungen haben vor allem in der jüngeren Vergangenheit auch technische Entwicklungen im Bereich der Holzvermessung stattgefunden, die dazu führen, dass heute zusätzlich zu Maßband und Kluppe weitere Messgeräte zur Verfügung stehen, die zur Maßermittlung in der Forstwirtschaft eingesetzt werden können. Im Einzelnen sind dies elektronische Rundholzmessanlagen am Werkseingang von Sägewerken, Messsysteme in Vollerntern und fotooptische Messgeräte zur Poltervermessung

Volumen und Eichung

All diesen Messgeräten ist gemein, dass sie nicht dazu in der Lage sind, das Volumen eines Einzelstammes – was für das Holzgeschäft ausschlaggebend ist – oder das Volumen eines ganzen Polters direkt zu messen. Das heißt, die verfügbaren Geräte messen lediglich Messgrößen, die für die mathematische Berechnung des Volumens eines geometrischen Körpers zugrunde gelegt werden. Die direkt gemessenen Größen sind bei den Verfahren zur einzelstammweisen Vermessung der Stammdurchmesser und die Stammlänge. Bei der fotooptischen Poltervermessung wird die Fläche der sichtbaren Polterfront gemessen. Im Falle des Einzelstammes wird unterstellt, dass das Volumen eines Stammes näherungsweise durch einen Zylinder beschrieben werden kann, beim Polter wird das Volumen als Raummaß (Gebindevolumen) auf Grundlage einer oder beider Polterfrontflächen und der Poltertiefe berechnet.

Da im Holzhandel das Volumen – neben dem Preis je Einheit und der Qualität – eine ganz wesentliche Größe darstellt, ist die Maßermittlung sowohl für den Holzverkauf als auch den Holzeinkauf von größter Bedeutung. Dies zeigt sich unter anderem daran, dass bereits seit mehreren Jahren in unterschiedlichen Gremien intensive Verhandlungen zwischen den am Markt beteiligten Parteien geführt werden, die einerseits darauf abzielen, detaillierte Vorgaben zur Bestimmung der einzelnen Messgrößen für die jeweiligen Messsysteme zu erarbeiten. Andererseits geht es in den Diskussionen aber auch um die grundsätzliche Anwendbarkeit der Messsysteme, das heißt um die Frage, welche Messsysteme unter welchen Voraussetzungen für welchen Einsatzzweck genutzt werden dürfen. Sobald die ermittelten Maße im geschäftlichen Verkehr (Handel, Abrechnung von Dienstleistungen) eingesetzt werden, unterliegen die verwendeten Messgeräte dem Mess- und Eichrecht. Dies bedeutet in der Regel, dass die Messgeräte "geeicht" beziehungsweise konformitätsbewertet sein müssen. Dadurch wird sichergestellt, dass Messgeräte ganz grundsätzlich für den vorgesehenen Zweck geeignet sind, deren korrekte Funktionsweise über einen definierten Eichzeitraum gewährleistet ist und dass die Systeme vor jeglicher Manipulation geschützt sind. Ein ganz wesentlicher Bestandteil der eichtechnischen Zulassung ist weiterhin die Prüfung, inwieweit die Messgeräte definierte Fehlergrenzen einhalten. Diese Fehlergrenzen beziehen sich bei der Vermessung von Rundholz auf die Stammlänge und den Stammdurchmesser, bei fotooptischen Messsystemen auf die ermittelte Polterfrontfläche.

Aktuell (Stand Oktober 2018) sind mechanische Messgeräte zur Holzvermessung und elektronische Rundholzmessanlagen eichfähig. Das fotooptische Messsystem sScaleTM der Fa. Dralle ist als Flächenmessgerät für Polterfrontflächen ebenfalls eichbar. Für andere fotooptischen Systeme wie auch für Vollerntermesssysteme sind die Grundlagen für eine eichrechtliche Zulassung derzeit noch nicht vorhanden. Der Abstimmungsprozess hierzu dauert bislang an.

Messung der Stammlänge

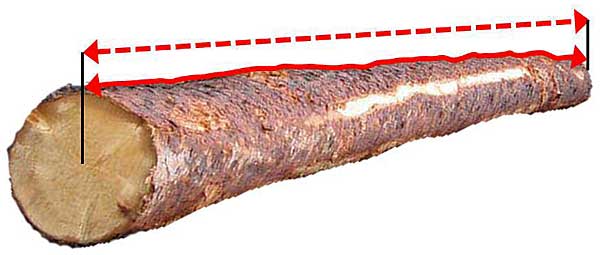

Die Ermittlung der Stammlänge erscheint zunächst trivial: Sowohl bei der manuellen Messung mittels Maßband als auch bei der berührungslos stattfindenden elektronischen Werksvermessung wird der kürzeste Abstand zwischen den beiden Stammenden ermittelt. Im Falle der Maßbandmessung erfolgt dies, indem das Maßband auf Spannung gebracht wird und somit auch bei krummen Stämmen der kürzeste Abstand zwischen den Stammenden gemessen wird. Bei der Messung mit Rundholzmessanlagen erfolgt die Längenmessung meist während des Längstransportes des Stammes auf einer Fördereinrichtung. Dabei durchläuft der Stamm Sensoren (z. B. Lichtschranken). Innerhalb der Zeit, in der der Stamm in der Messung ist, das heißt die Sensoren den Stamm registrieren, erfolgt die Längenmessung mittels Impulsgebern. Diese ermitteln die Strecke, die der Stamm beziehungsweise die Fördereinrichtung in der Zeitspanne der Messung zurücklegt. Die manuell und per berührungslose Werksvermessung ermittelten Längen sind daher sowohl bei geraden als auch bei einfach oder mehrfach gekrümmten Stämmen vergleichbar.

Anders verhält es sich bei der Längenmessung mittels Vollerntern. Diese erfolgt durch ein Längenmessrad, welches im Vollernterkopf (Abb. 1) verbaut ist: Während der Aufarbeitung eines Stammes wird dieser durch Vorschubwalzen in Längsrichtung durch das Aggregat geführt. Ein vorgespanntes Längenmessrad läuft gleichzeitig auf der Stammoberfläche mit und liefert somit Informationen zur Stammlänge. Im Idealfall folgt das Längenmessrad exakt dem Stammverlauf, das heißt es liegt permanent an der Oberfläche an. Bei krummen und/oder unförmigen Stammen wird somit nicht der kürzeste Abstand erfasst, sondern eine an der Oberfläche anliegende Strecke. Diese ist in der Regel länger als der kürzeste Abstand zwischen den Stammenden. Regelmäßige (täglich mehrfache) Kontrollmessungen im laufenden Betrieb sollen dazu beitragen, diese Effekte zu erkennen und bei Bedarf durch Justierung zu minimieren. Die Referenzmessungen, die für diese Justierungen durchgeführt werden, erfolgen mittels Maßband und an realen Stämmen. Kommt es im Praxisbetrieb zu Fehlmessungen, so können diese erst rückwirkend durch Kontrollmessungen festgestellt und durch Justierung korrigiert werden.

Abb. 1: Vollernterkopf mit Längenmessrad.

Abb. 2: Messung der Stammlänge (kürzester Abstand und Oberflächenmessung).

Messung der Stammdurchmesser

Die Messung der Stammdurchmesser erfolgt bei den jeweiligen Messgeräten zur Einzelstammvermessung unter ganz unterschiedlichen Rahmenbedingungen:

Händische Messung:

- mechanische Kluppe,

- Messung mit oder ohne Rinde möglich,

- nach RVR: "einmalig waagerechtes Kluppen" (bis 19 cm) beziehungsweise „zwei zueinander senkrecht stehende Messungen, möglichst des kleinsten und des größten Durchmessers“ (ab 20 cm)

Elektronische Werksvermessung:

- berührungslos,

- rechnerische Simulation einer mechanischen Kluppe (virtuelles Anlegen von Kluppschenkeln an die Stammkontur),

- bislang: Messung in zwei fest definierten Messebenen, senkrecht zueinander ("feste Winkel")

- nach Rahmenvereinbarung Werksvermessung erfolgt die Messung nach der Entrindung, die Messwertverarbeitung erfolgt analog zur händischen Vermessung

Vollernter:

- Durchmesser wird anhand der Öffnungswinkels der Voschubwalzen/Entastungsmesser erhoben,

- Rindenzustand während der Messung variabel (vollständig berindet, teilentrindet, ohne Rinde)

Sowohl die elektronische Werksvermessung als auch die Vermessung mit Vollerntern werden anhand von Kontrollmessungen mittels einer Kluppe referenziert. So wird trotz der unterschiedlichen technischen Ansätze zur Durchmesserermittlung eine direkte Vergleichbarkeit der Messergebnissee angestrebt.

Abb. 3: 3D-Rundholzmessanlage, Messung mit "variablen Winkeln" (Foto: Microtec).

Werksvermessung

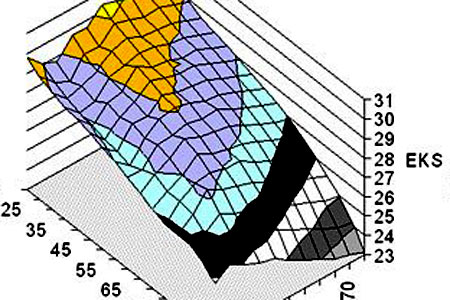

Im Bereich der elektronischen Werksvermessung wird aktuell zwischen den Marktparteien diskutiert, ob und unter welchen Rahmenbedingungen eine neue Variante zur Durchmesserermittlung zugelassen werden kann: Die Variante "variable Winkel" ist auf Messanlagen neuerer Bauart, sogenannten 3D-Messanlagen (Abb. 3), umsetzbar und dadurch gekennzeichnet, dass das abrechnungsrelevante Durchmesserpaar nicht in fest definierten Ebenen (z. B. Messebene 1 waagerecht – Messebene 2 senkrecht) ermittelt wird, sondern dass zwei senkrecht zueinander stehende Durchmesser in einem beliebigen Messwinkel erhoben werden dürfen. Dies ermöglicht die Ermittlung eines Minimaldurchmesserpaares. Gegenüber der Variante "feste Winkel" liefert dieser Ansatz unter ansonsten gleichen Voraussetzungen tendenziell zwar geringere Durchmesserwerte, bringt aber den Vorteil mit sich, dass die Messungen stabil und reproduzierbar sind. Die zufällige Lage eines Stammes während der Messung hat somit keinen Einfluss auf das Messergebnis.

Eine ganz wesentliche Frage bei der Variante "variable Winkel" ergibt sich im Zusammenhang mit dem hierfür zu entwickelnden Prüfverfahren im Zuge der eichtechnischen Zulassung. Die Überprüfung der Durchmesserermittlung mit zylindrischen Prüfkörpern, wie bislang bei 2D-Messanlagen üblich, ist für eine Minimaldurchmessersuche nicht zielführend. Daher werden derzeit neue Prüfverfahren und geeignete Prüfkörpern entwickelt, die es erlauben, 3D-Messanlagen in Bezug auf die Einhaltung der Fehlergrenzen zu untersuchen.

Fehlergrenzen und Genauigkeit

Neben den Messgeräten und den damit in Zusammenhang stehenden Verfahrensdetails zur Maßermittlung stehen in den Diskussionen und Verhandlungen, die derzeit innerhalb der Branche geführt werden, immer wieder Fehlergrenzen und die Genauigkeit der Messverfahren im Mittelpunkt. Die Fehlergrenzen, die die Messgeräte für eine eichrechtliche Zulassung einhalten müssen, sind dabei ganz unterschiedlich gestaltet: Im Falle der Prüfung von elektronischen Werksvermessungsanlagen beziehen sich die Fehlergrenzen auf Durchmesser- und Längenmessung, wobei die Fehlergrenzen als absolute Werte angegeben werden. Für die Zulassung von Vollerntern stehen derzeit ebenfalls absolute Werte zur Diskussion. Unter Berücksichtigung der Umgebungsbedingungen, die unmittelbaren Einfluss auf die Qualität der Messung haben, wird klar, dass die Fehlergrenzen für die Werksvermessung (Vermessung findet unter konstanten, sehr kontrollierten Bedingungen statt) enger gefasst werden können, als für die Vermessung mit Vollerntern im Wald (raue Verhältnisse, Witterung, Jahreszeit). Die Fehlergrenzen bei Werksvermessung gelten über den gesamten Messbereich, das heißt es wird nicht zwischen dünnen und dicken Stämmen differenziert (gleiches ist bei der Vollerntervermessung angedacht). Für fotooptische Messsysteme, die als Flächenmessgeräte zugelassen werden sollen, stehen hingegen relative Werte als Fehlergrenzen zur Diskussion. Das heißt bei großen Flächen/Poltern wird gegenüber kleineren Poltern ein absolut größerer Fehler akzeptiert (Stand der aktuellen Diskussion).

Unmittelbare Rückschlüsse von den verfahrensspezifischen Fehlergrenzen auf die Genauigkeit eines Messverfahrens in der Praxis sind daher nur bedingt möglich. Einerseits müssen die Fehlergrenzen immer in Zusammenhang mit den jeweiligen Prüfverfahren gesehen werden, bei denen einzelne Messwerte geprüft werden, die in die abrechnungsrelevante Volumenberechnung eingehen. Andererseits kann aufgrund der zulässigen Fehlergrenzen keine systematische Unter-/Überschätzung bei der Messung unterstellt werden.

Ausblick

Die Verhandlungsprozesse in den verschiedenen Gremien zur Rohholzvermessung, in die die Marktparteien der Forst- und Holzwirtschaft, Messgeräteproduktion, beratende Institutionen sowie die zuständigen Behörden eingebunden sind, sind bislang nicht abgeschlossen. Neben den rein technikorientierten Fragestellungen werden innerhalb der Arbeitskreise immer wieder juristische und auch marktpolitische Probleme aufgeworfen, die gegebenenfalls erörtert und gelöst werden müssen. Die FVA wird den gesamten Prozess weiterhin begleiten und insbesondere durch wissenschaftliche Untersuchungen die Grundlagen zur Weiterentwicklung der Rohholzvermessung beitragen.