Im Zuge der vollmechanisierten Holzernte sammeln Forstmaschinen automatisiert große Mengen an Daten. Wie können wir diese Daten nutzen und damit die Holzbereitstellungskette optimieren? Wie müssen die Holzbereitstellungsprozesse gestaltet werden, damit ein durchgängiger Datenfluss möglich ist? Welche Herausforderungen und Vorteile ergeben sich aus einer Harvesterdatenintegration? Mit diesen Fragen beschäftigte sich das Projekt "PVDat –Prozessverbesserung in forstlichen Bereitstellungsketten durch aktuelle Informationstechnologie und die durchgängige Nutzung von Harvesterdaten".

Ein gemeinsamer Datenstandard als Chance

Beim Fällen und Aufarbeiten sammelt ein Harvester automatisiert eine Vielzahl an Informationen über das geerntete Holz, aber auch über seine Maschine selbst. Diese Daten werden gemäß dem "Standard for Forest machine Data and Communication" (StanForD), einem internationalen Standard für Forstmaschinendaten, in einer einheitlichen Struktur abgespeichert.

Durch dieses allgemeine Format (xml) mit einer offenen Schnittstelle ist es möglich, Harvesterdaten maschinenherstellerunabhängig auszutauschen und weiter zu verarbeiten. Es gibt verschiedene Dateitypen mit unterschiedlichen Meldungen zur Produktionssteuerung, zu Produktionsberichten, zur Kontrollmessung und Kalibrierung sowie für das operative Monitoring.

Für die Optimierung der Holzbereitstellungskette bieten sich vor allem die Produktionsdaten mit Informationen zu Sortiment, Volumen, Baumart und Geo-Informationen an. Ebenso bieten sich die Daten der Forstbetriebe wie Arbeitsaufträge und Geo-Informationen an, die basierend auf dem StanForD in das Forstmaschinensystem eingespeist werden können.

Datenfluss entlang der Bereitstellungskette

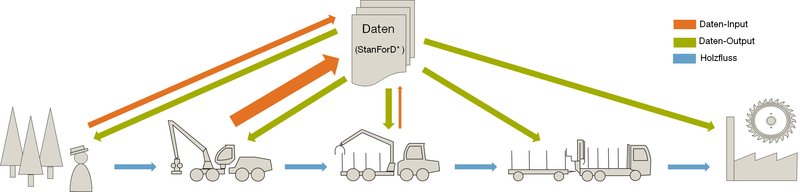

Betrachtet man den gesamten Holzbereitstellungsprozess (Abb. 2), gibt es vielfältige Möglichkeiten, Maschinendaten weiterzugeben und zu nutzen: von der Beauftragung der Forstunternehmen über die Holzernte mit dem Holztransport zum Kunden bis hin zur Abrechnung und Entlohnung der Forstunternehmen.

Bereits bei der Planung der Maßnahme stellt der Auftraggeber Informationen zusammen, die als digitaler Arbeitsauftrag an den Unternehmer und bis zum Bordcomputer des Harvesters fließen können. Der Forstunternehmer erhält Aushaltungsinstruktionen und digitales Kartenmaterial gemäß des StanForD und kann diese Daten auf seinen Maschinen nutzen.

Anhand geografischer Informationssysteme lassen sich Informationen zu Einsatz- und Grundstücksgrenzen, Rettungstreffpunkten, Wegeinformationen, Polterplätzen, Hinweispunkten (Biotopbäume, schlechte Bodenbefahrbarkeit, …) und gegebenenfalls Entnahmebäumen weitergeben. Diese Dateien kann der Harvesterfahrer in seinen Bordcomputer laden, bevor er mit dem Fällen und Aufarbeiten der Bäume beginnt.

Hat der Harvesterfahrer einen Teil der Fläche bearbeitet, sendet er die neu erstellten Daten an die nachfolgenden Forwarder. Weitergegeben werden Daten über das geerntete Holz (Sortiment, Volumen), Polterplätze und die gefahrene Strecke sowie Hinweispunkte, die er für den Forwarderfahrer gesetzt hat. Für jeden zusätzlichen beernteten Flächenanteil erfolgt dieser Schritt in regelmäßigen Abständen. Der zukünftige Informationstausch zwischen Harvester- und Forwarderfahrer findet somit schwerpunktmäßig digital und nicht mehr analog über Papier und Treffen vor Ort statt.

Am Ende eines Tages sendet der Harvesterfahrer seine Daten an das System des Forstbetriebes bzw. der Waldbesitzervereinigung, wo diese weiterverarbeitet werden. Gleiches gilt für den Forwarder, der eine Tagesmeldung aus der gerückten Fläche, Sortiment und Volumen des gerückten Holzes weitergibt.

Ist das Holz fertig gepoltert, erstellt der Forwarderfahrer einen digitalen Polterauftrag mit Volumen, Sortiment und Position des Polters. Daraufhin kann der Einsatzleiter das Polter in das System aufnehmen und zum Transport bereitstellen.

Die Sägewerke als Kunden profitieren indirekt von den Maschinenproduktionsdaten, indem sie genauere Lieferprognosen bei frei-Werk-Lieferung oder digitale Polterinformationen erhalten, die sie ohne Medienbruch in ihrem EDV-System verarbeiten und bei Kauf frei-Waldstraße ihren Frächtern in digitalen Fuhraufträgen zusenden können. Der insgesamt raschere Informationsaustausch verbessert die Planungsgrundlagen für alle Beteiligten in der Holzbereitstellungskette.

Herausforderungen der Datenintegration

Um einen durchgängigen Harvesterdatenfluss zu erzielen, müssen zunächst digitale Arbeitsaufträge erstellt werden. Dazu muss eine Schnittstelle auf Seiten der Software des Forstbetriebes bzw. der Waldbesitzervereinigung programmiert werden, die es ermöglicht, StanForD-konforme Aushaltungs- und Sortieranweisungen zu generieren.

Des Weiteren muss auf Grundlage der schwierigen Definition von Dateneigentum eine einvernehmliche Lösung zum Austausch der Daten unter Beteiligung aller interessierten Schlüsselakteure und unter Berücksichtigung des Datenschutzes gefunden werden. Dazu müssen Nutzungsinteressen und -berechtigungen definiert werden. Da bisher nicht alle Forstunternehmen mit entsprechender Hard- und Software ausgestattet sind, müssen diese entsprechend nachrüsten.

Weiterhin muss die IT-Infrastruktur/Schnittstelle zum Daten-Upload von Seiten des Forstbetriebes bzw. der Waldbesitzervereinigung zur Verfügung gestellt und eine geeignete Datenauswertung und -anzeige entsprechend ihrer Anforderungen programmiert werden. Für die Arbeitsaufträge und die Datenauswertungsanzeigen wurden im Rahmen des Projektberichtes Vorschläge für Formulare und Tabellen erstellt, die von den Software-Programmierern dafür genutzt werden können.

Des Weiteren müssen alle Beteiligten, besonders aber die Forstmaschinenfahrer, in der Nutzung der Software und in den neuen Prozessen geschult werden. Weitere Herausforderungen für einen Datenaustausch, der sich in Echtzeit und nicht erst am Ende eines Tages vollzieht, ist die schlechte Mobilfunk-Netzabdeckung in großen Teilen des Waldes. Weiterhin muss die Frage geklärt werden, wer für die mit all diesen Punkten verbundenen Kosten aufkommt.

Vorteile der Datenintegration

Mit dem durchgängigen digitalen Datenaustausch ergeben sich zahlreiche Vorteile für die Beteiligten:

- Der digitale Arbeitsauftrag erspart dem Harvesterfahrer Zeit für das Konfigurieren des Harvesters und es entstehen weniger Fehler durch Medienbrüche.

- Durch das digitale Kartenmaterial können sich die Maschinenfahrer besser im Bestand orientieren und müssen dadurch weniger beim Einsatzleiter nachfragen.

- Der Forwarderfahrer kann seine Fuhren besser planen und so gezielt Rückegassen anfahren. Dadurch wird auch kein Holz mehr im Wald vergessen.

- Waldbesitzervereinigung bzw. Forstbetrieb erhalten früher Informationen über das geerntete Holz und eine bessere Datenqualität.

- Durch die verbesserte Planungsgrundlage kann in der Prozesskette flexibler agiert und die Holzabfuhr schneller abgewickelt werden.

- Der schnellere Abtransport des Holzes aus dem Wald reduziert das Risiko eines Wertverlustes durch Blaufäule und Borkenkäferbefall sowie bei bereits bestehendem Borkenkäferbefall dessen weitere Ausbreitung.

- Mit der gewonnenen Flexibilität kann auf Bedarfsschwankungen von Kunden reagiert werden und so eine intensivere Markt- und Kundenorientierung erfolgen

- Durch das gezielte Anfahren von Rückegassen durch den Forwarderfahrer werden Schau(Such)-fahrten und damit unnötige Bodenbefahrungen vermieden.

Insgesamt verbessert die Nutzung von Harvesterdaten die Kommunikation und die Effizienz des Holzbereitstellungsprozesses.

Zusammenfassung

Aufgrund des StanForD ist es möglich, einheitliche Forstmaschinendaten zu erhalten. Wird der Holzbereitstellungsprozess entsprechend dem StanForD angepasst, kann ein durchgängiger Datenfluss entstehen. Nur wenn alle Beteiligten des Holzbereitstellungsprozesses bereit sind, ihre Daten auszutauschen und gegenseitig zu honorieren, kann eine Harvesterdatenintegration in den Holzbereitstellungsprozess in Bayern gelingen. Dadurch werden alle Beteiligten profitieren und die Holzbereitstellung optimiert.