Ein hoher Wassergehalt im Brennholz senkt nicht nur dessen Heizwert, sondern – vor allem bei den häufig eingesetzten Kleinfeuerungsanlagen – auch den feuerungstechnischen Wirkungsgrad, erhöht die Emissionen aus unvollständiger Verbrennung und verschlechtert das Teillastverhalten. Im Falle eines häufig zu beobachtenden Pilzbefalls steigen zudem die gesundheitlichen Risiken infolge Sporenaustrags.

Aus ökonomischen, ökologischen und gesundheitlichen Gründen wird man deshalb längerfristig zumindest bei Handelsware nicht darum herum kommen, das Brennholz auf eine definierte und ausreichend geringe Endfeuchte vorzutrocknen. Bemühungen hinsichtlich einer europaweit gültigen Normung sind daher im Gange und im Falle von Holzhackschnitzeln bereits relativ weit fortgeschritten. Auch die immer strengeren Emissionsgrenzwerte für Biomasseheizungsanlagen sind langfristig nur mit definierten Brennstoffen hoher Qualität einzuhalten.

Um die bestehenden verfahrenstechnischen Möglichkeiten sowie die Kosten der Scheitholztrocknung aufzuzeigen, sollen daher nachfolgend die Freilufttrocknung sowie alternativ einsetzbare, thermische Trocknungsverfahren kurz dargestellt und bewertet werden.

Die unterschiedlichen Aufarbeitungsformen beziehungsweise -ketten für Scheitholz haben dazu geführt, dass sich unterschiedliche Masseinheiten etabliert haben. Da dies immer wieder zu Ungenauigkeiten und Verwirrungen führt, sind in Tabelle 1die wichtigsten Masseinheiten sowie die hier verwendeten Umrechnungskennwerte zusammengefasst.

Scheitholz kommt überwiegend in Kaminöfen und Kleinfeuerungsanlagen mit 5 bis 50 kW Wärmeleistung zum Einsatz. Deshalb sollte es vor der Verbrennung in jedem Fall auf Wassergehalte von unter 25% (bezogen auf die Trockenmasse, entsprechend 20% bezogen auf die Frischmasse) getrocknet werden. Dies erfolgt bislang meist durch so genannte freie Konvektion im Freien, in Form von gespaltenem Meterholz oder abgedeckten Stapeln oder Haufen aus fertigen Scheiten.

| Tabelle 1 - Wichtige Masseinheiten beim Handel mit Scheitholz | |||

| Bezeichnung | Erläuterung | Einheit | Umrechnungsfaktor zum Festmeter |

| Festmeter | 1m³ Holz ohne Luftzwischenräume | Fm | 1 |

| Ster oder Raummeter | 1m³ geschichtetes Scheitholz, 33 cm 1m³ geschichtetes Meterholz | Rm Rm | 1.6 1.8 - 2 |

| Schüttraummeter | 1m³ lose geschüttetes Scheitholz (33 oder 25 cm) | Srm | 2.4 - 2.5 |

Freilufttrocknung von Scheitholz

Kommerzielle Holzhändler trocknen das gespaltene Scheitholz aufgrund der besseren Mechanisierbarkeit häufig auch in einfachen Gitterboxen auf Trockenplätzen (Abb. 1). Die Boxen werden dabei oft im Eigenbau aus Europaletten und gekanteten Baustahlmatten gefertigt und nach der Befüllung mit Hauben aus PVC-Plane abgedeckt.

Abb. 1 - Kommerzielle Holzhändler trocknen das gespaltene Scheitholz aufgrund der besseren Mechanisierbarkeit häufig in einfachen Gitterboxen auf Trockenplätzen. Foto: Markus Bux

Bei harten Laubholzarten wie Buche, Eiche oder Esche müssen für die Freilufttrocknung mit dieser Methode je nach Standort und Witterung ca. zwei Jahre, für die weicheren Nadelholzarten wie Fichte, Kiefer oder Lärche mindestens ein Jahr Trocknungsdauer veranschlagt werden. Der eigentliche Trocknungsvorgang findet dabei überwiegend im Sommerhalbjahr statt und geht umso schneller, je kleiner die Scheite sind und je sonniger und besser durchlüftet der Holzplatz ist.

Obwohl die Freilufttrocknung technisch einfach ist und kein Fremdenergieeinsatz erforderlich wird, weist das Verfahren für eine kommerzielle Brennholzerzeugung eine Reihe von Nachteilen auf:

- Die Absatzplanung beziehungsweise Disponierung des Rohmaterials muss ein bis mehrere Jahre im Voraus erfolgen. Eine flexible Reaktion auf den Markt ist nicht möglich.

- Es besteht eine hohe Kapitalbindung für die Finanzierung des Rohmaterials (lange Trocknungsdauer).

- Die Trocknungsqualität ist witterungsabhängig (schwankender Endfeuchtegehalt, zum Teil Pilzbefall mit Sporenbildung, Verschmutzung oder Verfärbungen können das Produkt optisch beeinträchtigen).

- Für den Trockenplatz ist je nach Produktionsumfang eine grosse Fläche erforderlich.

- Die Aufwendungen für eine arbeitswirtschaftlich günstige Infrastruktur (Gitterboxen, Befestigung der Fläche, Wege, Einzäunung...) sind hoch.

Wie hoch die Kosten einer Freilandtrocknung tatsächlich sind, zeigt Tabelle 2 am Beispiel einer kommerziellen Produktion von ca. 10 000 Srm Buchenscheitholz pro Jahr. Im dargestellten Beispiel wird das Stammholz mit einer automatischen Spaltmaschine aufbereitet und dann per Förderband direkt in jeweils 2 Srm fassende Gitterboxen abgeworfen. Diese werden anschliessend mit einer Haube aus Lkw-Plane abgedeckt und auf einem ca. 3 ha grossen Trockenplatz zur Trocknung aufgestellt.

Für die ökonomische Betrachtung wurde unterstellt, dass die erforderliche Fläche für den Trockenplatz kostengünstig zu EUR 10.–/m² erworben und nach 25 Jahren Nutzungsdauer zum selben Preis wieder veräussert werden kann. Für eine provisorische Befestigung der Fläche in Eigenleistung (einebnen, verdichten, einschottern) sowie das Anlegen von einfachen, befestigten Fahrwegen wurden zusätzliche Material- und Maschinenkosten in Höhe von EUR 5.–/m² Grundfläche berücksichtigt. Instandhaltungskosten für die Fläche sowie die Boxen während der angegebenen Nutzungsdauer wurden vernachlässigt. Auch anfallende Überwachungs- und Pflegearbeiten wurden nicht berücksichtigt. Alle weiteren Annahmen sind in der Tabelle angegeben.

Je nach Verhältnissen, Randbedingungen und örtlichen Gegebenheiten können die resultierenden spezifischen Trocknungskosten natürlich nach oben oder unten abweichen. Allerdings werden die tatsächlichen Trocknungskosten, die im dargestellten Beispiel bereits ohne Berücksichtigung der Kosten für den Gabelstapler sowie die eingesetzte Arbeitskraft bei ca. EUR 9,82/Srm liegen, vielfach unterschätzt. Selbst wenn die Fläche kostenlos zur Verfügung steht und keinerlei Aufwendungen für Befestigung und Unterhalt der Fläche erforderlich wären, würden die Kosten immer noch bei EUR 7.66/Srm liegen. Vor allem der Liquiditätsbedarf für die Finanzierung des Holzes ist mit ca. EUR 800'000.– sehr hoch. Für die Finanzierung von Infrastruktur und Trockenplatz kommen unter den gegebenen Annahmen weitere EUR 750'000.– hinzu.

Wenn man bei der Infrastruktur spart (Befestigung Trockenplatz, Verwendung von Gitterboxen) nimmt der Arbeitsaufwand zu, was im Falle einer kommerziellen Produktion die Kosten an anderer Stelle erhöht. Muss die Trocknung wegen Lieferengpässen oder Kostendruck vorzeitig abgebrochen werden, geht dies auf Kosten der Qualität im Sinne einer zu hohen und ungleichmässigen Gutfeuchte.

Bei der Bewertung der Kosten ist allerdings zu berücksichtigen, dass durch die Trocknung von 60 auf 25% (bezogen auf die Trockenmasse) der Heizwert und damit die Wertigkeit des Brennstoffes von 10,3 auf 14MJ/kg zunimmt. Während die Kosten für das Holz durch die Freilufttrocknung um knapp 25% steigen, fällt die Zunahme des Heizwertes mit rund 35% deutlich höher aus.

Thermische Trocknung von Scheitholz

Obwohl die Freilandtrocknung nach wie vor das dominierende Trocknungsverfahren darstellt, werden aufgrund der Kosten sowie der geschilderten Problematik bei der Mengendisponierung in jüngerer Zeit vermehrt auch thermische Trocknungsverfahren eingesetzt. Vorteilhaft dabei ist die erheblich kürzere Trocknungsdauer, der geringere Flächenbedarf sowie die viel kleinere Menge an Holz, die vorgehalten und zwischenfinanziert werden muss. Nachteilig ist der im Vergleich zur Freilandtrocknung natürlich hohe Bedarf an thermischer und elektrischer Energie. Entsprechend ist der Einsatz energieeffizienter Technologien sinnvoll, die soweit als möglich mit regenerativen Energien oder – falls vorhanden – auch Abwärme auf geringem Temperaturniveau versorgt werden können.

Generell ist die Bewegung von Scheitholz nur schwer beziehungsweise unter hohem Aufwand mechanisierbar, und die Trocknungsdauer ist im Vergleich zu anderen Produkten hoch. Dies schränkt die sinnvoll einsetzbaren Trocknungsverfahren erheblich ein. Häufig werden konventionelle Trocknungskammern für Schnittholz eingesetzt, Trommel- oder Satztrockner sind eher "Exoten". Dabei wird das gescheitete Holz in Boxen in die meist 3 bis 5 m hohen und 6 bis 10 m tiefen Trocknungskammern eingebracht und in Längsrichtung durchströmt. Die Anlagen sind für diesen Zweck generell gut geeignet, allerdings sind die Investitionskosten sowie der thermische und elektrische Energiebedarf für die Energieholztrocknung verhältnismässig hoch.

Abb. 2 - Solarunterstützte Trocknungsanlage mit einem Fassungsvermögen von ca. 360 Srm Scheitholz in Kempten. Foto: Biomassehof Allgäu

Solarunterstützte Trocknungsanlagen

Um einen möglichst hohen Energieanteil aus regenerativen Quellen zu decken und die für die Trocknungsanlage erforderlichen Investitionskosten zu senken, wurde dieses Verfahrensprinzip daher am Institut für Agrartechnik der Universität Hohenheim gemeinsam mit Partnern aus der Industrie für die Scheitholztrocknung weiterentwickelt. Tabelle 3 zeigt einige typische Rahmendaten dieser Technologie wie Kammervolumen, Nutzvolumen und spezifische Investitionskosten im Vergleich.

| Tabelle 3 - Typische Kammervolumina, Fassungsvermögen und spezifische Investitionskosten bei der Holztrocknung in Zuluft-Abluft-Trocknungskammern nach Literatur- und Herstellerangaben | |||

| Konventionelle Schnittholztrockner | Solartrockner | ||

| Bruttokammervolumen | m³ | 100 - 300 | 200 - 500 |

| Nutzvolumen bei Boxenbeschickung | Srm | 80 – 240 | 160 - 400 |

| Spez. Investitionskosten (Trocknungskammer in Alu/Edelstahlbauweise, ohne Heizanlage, Fundamente, Montage und Nebenkosten) | EUR/m³ | 250 – 350 | 150 - 200 |

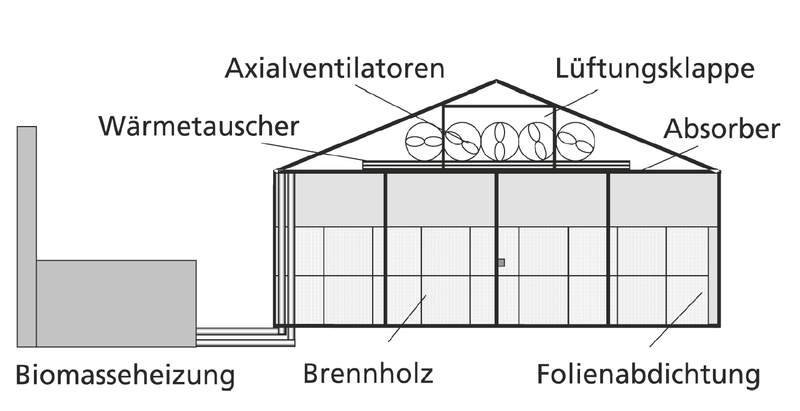

Die entwickelten solarunterstützten Trocknungsanlagen haben sich zwischenzeitlich bei der grosstechnischen Trocknung von Schnitt- und Scheitholz bewährt und werden als Serienprodukt angeboten. Das Anlagenkonzept basiert im Wesentlichen auf einer Aluminium-Binderkonstruktion, die mit einer im Vergleich zu Glas gut wärmedämmenden und hoch UV-stabilisierten, 3-lagigen PE-Luftpolsterfolie eingedeckt ist. Der Solarkollektor aus speziell beschichteten Aluminium-Trapezblechen ist im Dach integriert und dient gleichzeitig zur Lufterwärmung und Luftführung. Abbildung 2 zeigt eine Ansicht einer derartigen Anlage.

Abbildung 3 zeigt einen Querschnitt. Dank der nachts und bei schlechtem Wetter zusätzlich eingesetzten Holzfeuerungsanlage kann weitgehend witterungs- und jahreszeitunabhängig getrocknet werden. Auch Abwärme, wie sie beispielsweise bei der Verstromung von Biogas oder Pflanzenöl in Blockheizkraftwerken anfällt, kann problemlos eingesetzt werden, da es sich um eine Niedertemperaturtrocknungsanlage handelt.

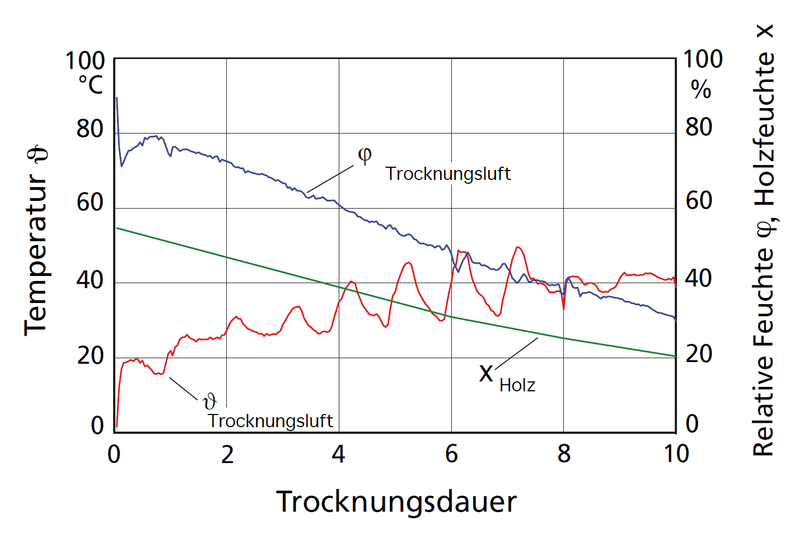

Abbildung 4 zeigt den Verlauf der mittleren Gutfeuchte sowie der Temperatur und der relativen Feuchte der Trocknungsluft bei der Trocknung von Buchenscheitholz im März. Innerhalb von zehn Tagen wurde eine Charge mit 33 cm langen Scheiten von durchschnittlich 55 auf 20% (bezogen auf die Trockenmasse) getrocknet.

Zum Vergleich mit der anfangs dargestellten Freilufttrocknung zeigt Tabelle 4 beispielhaft eine Vollkostenkalkulation für eine kommerzielle Produktion von ca. 10’000 Srm Buchenholz pro Jahr mit einem solarunterstützten Trockner. Aufgrund der erheblich kürzeren Trocknungszeit von zehn bis 14 Tagen sinkt der für die Produktion insgesamt erforderliche Liquiditätsbedarf auf ca. EUR 300’000.–. Auch die Trocknungskosten sind trotz des thermischen und elektrischen Energiebedarfs mit ca. EUR 5.2/Srm erheblich geringer als bei der Freilufttrocknung.

Sofern kostengünstige Abwärme zur Verfügung steht, lassen sich die Trocknungskosten noch deutlich senken, da die Energiekosten fast 50% der Gesamtkosten ausmachen.

Fazit

Scheitholz sollte aus Gründen des Umweltschutzes und des Heizwertes vor der Verbrennung in jedem Fall vorgetrocknet werden, weil es überwiegend in Kleinfeuerungsanlagen zum Einsatz kommt. Dabei stellt die Freilufttrocknung das klassische, wenn auch im Falle einer kommerziellen Produktion nicht unbedingt kostengünstigste Verfahren dar. Alternativ bieten sich thermische Trocknungsverfahren an.

Sie verbessern die zeitliche Disponierbarkeit ohne lange Vorlaufzeiten, reduzieren den Kapitalbedarf und erzeugen gleichmässiger abgetrocknetes Holz. Sie wird sich mit der Professionalisierung des Scheitholzhandels zunehmend verbreiten. Als besonders energieeffizientes und kostengünstiges Verfahren hat sich die solarunterstützte Trocknung herausgestellt; die spezifischen Trocknungskosten erreichen damit ca. EUR 5.–/Srm.

(TR)